Wat is het verschil tussen kalibratie en validatie in het laboratorium?

Als u in een laboratorium werkt, of dat nu biotech, farma, O&O of klinisch is, weet u waarschijnlijk dat kalibratie en validatie van uw apparatuur en processen noodzakelijk zijn. Waarschijnlijk hoort u ook sommige collega's de woorden door elkaar gebruiken.

Hoewel ze op elkaar lijken, en de processen verwant zijn, mogen ze niet met elkaar worden verward.

Kalibratie van laboratoriumapparatuur en sensoren is een proces waarbij een gemeten waarde wordt vergeleken met een gekalibreerde standaard om de nauwkeurigheid van de gemeten waarde te bepalen. Sommige fabrikanten testen en kalibreren apparatuur aan de lopende band en verstrekken een kalibratiecertificaat. Dit certificaat heeft alleen waarde als de gebruikte sensoren traceerbaar zijn naar bijvoorbeeld de Raad voor Accreditatie (RvA), UKAS of NIST. Zonder traceerbaarheid is het moeilijk om een apparaat geschikt te verklaren, omdat een weergavewaarde niet volledig kan worden vertrouwd.

Zelfs als een apparaat of sensor gekalibreerd is, betekent dit niet automatisch dat een apparaat of ruimte geschikt is voor het doel. De gemeten waarde van een sensor kan absoluut kloppen, maar zegt niets over het gedrag van een ruimte of apparaat bij verschillende belastingen, stroomuitval of het openen van een deur. Voordat een apparaat geschikt voor gebruik kan worden verklaard, is het validatieproces bedoeld om ervoor te zorgen dat een ruimte of apparaat kan functioneren volgens de specificaties van de monsters die erin moeten worden opgeslagen.

Laten we op elk daarvan wat dieper ingaan.

Kalibratie van apparatuur: Nauwkeurigheid voor uw laboratorium

Het is waarschijnlijk dat de weegschaal in uw badkamer er een pond of twee naast zit en gekalibreerd moet worden, maar daar ligt u waarschijnlijk niet wakker van.

In het laboratorium is onjuist gekalibreerde apparatuur ronduit gevaarlijk. Als monsters worden bewaard in een ruimte of apparaat met een niet-gekalibreerde sensor, zullen gebruikers waarschijnlijk beslissingen nemen op basis van onjuiste informatie. Als bijvoorbeeld bloed wordt bewaard in een koelkast met de verkeerde temperatuur, kunnen gebruikers denken dat ze alles correct doen, terwijl het bloed verkeerd is opgeslagen. Door dit bloed later aan de patiënt te geven, kan het leven van deze patiënt in gevaar komen. Hetzelfde geldt voor medicijnen of voedsel.

Kalibratie is ook vereist voor elk kwaliteitsmanagementsysteem, zoals ISO, FDA, CAP, CLIA en GMP. Aantonen dat uw apparatuur goed gekalibreerd was en is om te voldoen aan de geldende normen en voorschriften, is essentieel om een laboratorium vooruit te helpen.

Hoewel veel laboratoria ervoor kiezen hun apparatuur of sensoren te laten kalibreren, levert dit veel problemen op met betrekking tot de traceerbaarheid ervan. Hoe kunt u er zeker van zijn dat een fabriekskalibratiecertificaat enige waarde heeft? De vuistregel is dat een fabriekskalibratiecertificaat zonder NIST traceerbaarheid geen officiële waarde heeft.

Afhankelijk van het accreditatieniveau zijn er twee mogelijkheden. Als de accreditatie het toelaat, kunnen gebruikers hun eigen apparaten kalibreren met een (RvA) gekalibreerde sensor. Dit maakt een goede controle mogelijk en heeft een elementaire traceerbaarheid van de waarden. Men moet bedenken dat een correct kalibratieproces niet eenvoudig is en dat er geen toezicht is op de gebruikte processen. Dit betekent dat de onzekerheid van dit proces onbekend is. Met andere woorden, als een gebruiker de sensoren verkeerd kalibreert, kan hij de zaak verergeren.

De tweede optie is het inhuren van een professioneel RvA traceerbaar kalibratiebedrijf. Hun personeel is getraind in het gebruik van de juiste procedure en mag geen fouten maken tijdens het proces. De kalibratierapporten zullen onzeker zijn, waardoor dit soort kalibratiedienst zeer waardevol is voor laboratoria met hoge accreditatienormen. Het nadeel is dat het inhuren van een kalibratiebedrijf extra kosten met zich meebrengt.

Ongeacht wie de ijking uitvoert, de stappen zijn altijd hetzelfde. Eerst moet men een stabiele omgeving creëren waarin zowel de sensor als de standaard kunnen worden vergeleken. Als de ene afwijkt van de andere, kan een offset van de sensor nodig zijn. Na het compenseren van de sensorwaarde is het noodzakelijk het kalibratieproces te herhalen om te bewijzen dat de offset de uitlezing van de sensordisplay correct heeft aangepast.

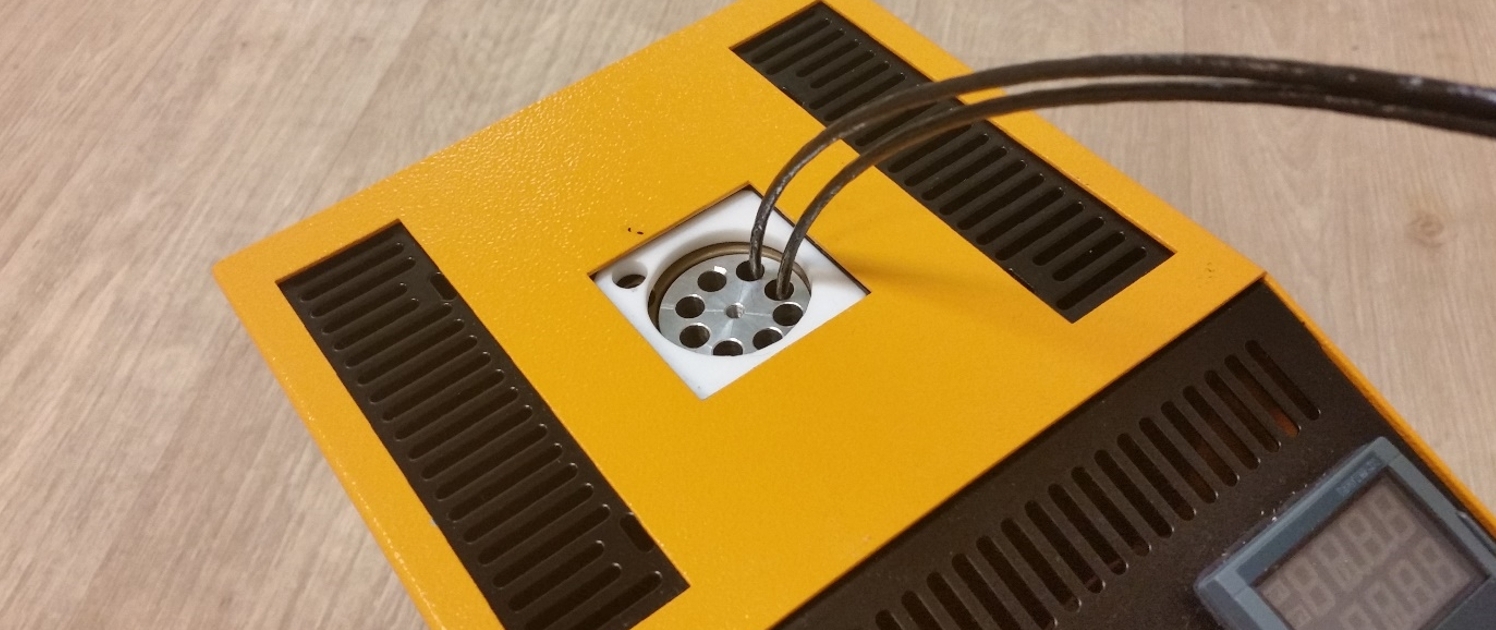

Het plaatsen van sensoren in een blokoven is een goed voorbeeld van het creëren van een stabiele omgeving voor het kalibreren van sensoren in

Wanneer sensoren niet gemakkelijk kunnen worden verwijderd, zal het plaatsen van een aluminium blok in een apparaat de stabiliteit van de metingen aanzienlijk verbeteren, wat resulteert in een lagere onzekerheid.

Ten slotte moet de ijking naar behoren worden gerapporteerd. Zonder schriftelijk bewijs heeft een ijking geen waarde. Een gebruiker moet precies opschrijven welke stappen zijn genomen en welke standaarden zijn gebruikt om een kalibratie uit te voeren. Hij moet ook laten zien welke waarden tijdens het ijkproces werden geregistreerd om de uitgevoerde compensaties correct te kunnen rapporteren.

Validatie: Hoe te bewijzen dat iets geschikt is voor het doel

In bijna alle gevallen is het aantonen dat de apparatuur naar behoren is gekalibreerd een voorwaarde om te kunnen valideren. Toch is validatie een veel breder onderwerp; het omvat ook: workflows, prestaties van het personeel, gegevenskwaliteit, en meer.

In tegenstelling tot kalibratieprocessen die specifiek zijn voor elk apparaat (ongeacht waar het in gebruik is), zijn validatieprocessen vaak uniek voor elk laboratorium en zijn bedrijfsmodel.

Bij het kalibreren van bijvoorbeeld een eenvoudige weegschaal is een ons een ons, ongeacht waar of hoe de weegschaal wordt gebruikt. Er is geen "one size fits all"-aanpak voor algemene labvalidatie. Het vereist een specifieke, bedrijfsspecifieke aanpak en output (in geval van een probleem of een audit waarbij een papieren spoor nodig kan zijn).

Validatieprocessen voor een geaccrediteerd laboratorium met betrekking tot sensoren die in XiltriX worden gebruikt, bestaan uit twee grote delen. Ten eerste moet men bewijzen dat apparatuur en ruimten volgens de specificaties functioneren voor monsters die moeten worden opgeslagen of medicijnen die moeten worden geproduceerd. Het addertje onder het gras is dat, hoewel het validatieproces vaak uniek is, er toch een aantal normen zijn waaraan alle laboratoria zich moeten houden. Om maar een voorbeeld te noemen: de protocollen IQ (Installation Qualification), OQ (Operational Qualification) en PQ (Performance Qualification) zijn doorgaans van toepassing op apparatuur en softwaresystemen.

In het kort worden ze als volgt gedefinieerd:

- IQ valideert dat apparatuur correct is geïnstalleerd volgens de instructies van de fabrikant (wat natuurlijk ook inhoudt dat apparatuur volgens die instructies is gekalibreerd).

- OQ valideert dat apparatuur werkt zoals bedoeld binnen een door de fabrikant gespecificeerde of door een nalevingsnorm voorgeschreven reeks handelingen.

- PQ integreert het gebruik in de protocollen: blijft uw apparatuur tijdens het gebruik in overeenstemming met de normen?

De onderdelen OQ en PQ zijn het meeste werk. In het voorbeeld van een bloedkoelkast is het kunnen vertrouwen op de displaywaarde van het apparaat de eerste stap van het validatieproces. Voordat het in het laboratorium wordt geplaatst, moet men weten of het apparaat zich snel genoeg kan herstellen na het openen van de deur. Ook de temperatuurspreiding over de monsteropslag in de koelkast is belangrijk. Dit kan verschillen bij verschillende ladingen bloedzakken. Tenslotte is het noodzakelijk te weten hoe lang een apparaat zijn temperatuur kan handhaven in geval van volledige stroomuitval.

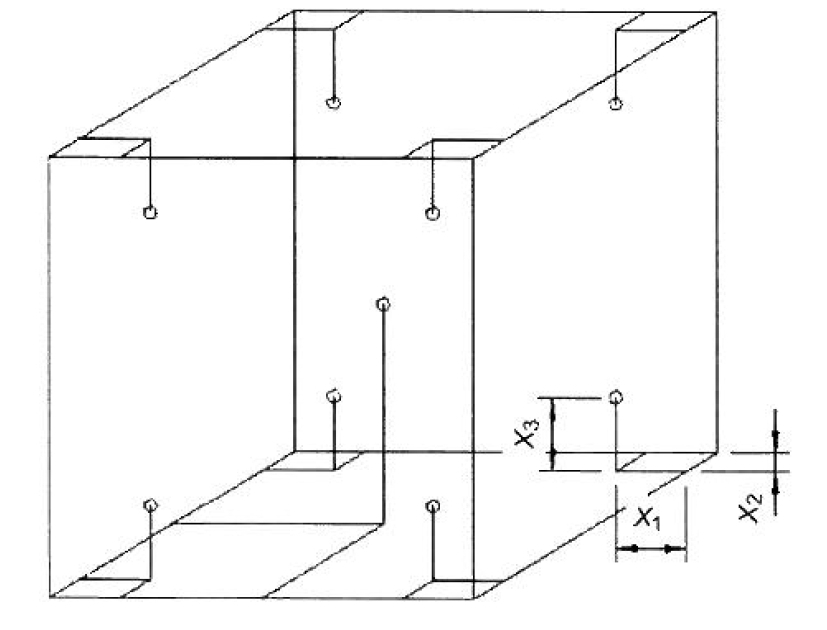

Voor een dergelijke validatie wordt het apparaat met meerdere sensoren in kaart gebracht. Het aantal sensoren is afhankelijk van een aantal voorwaarden en de grootte van het apparaat of de ruimte die in kaart moet worden gebracht. Meer details zijn te vinden in de internationale norm NEN-EN-IEC 60068-3-5:2018. Meestal worden alle 8 hoeken van het apparaat in kaart gebracht. Het midden en de omgevingstemperatuur worden geregistreerd gedurende een vooraf bepaalde periode (totaal 9 posities). De resultaten worden vervolgens vergeleken met de opslagcriteria van de op te slaan bloedzakken of monsters. Als het apparaat voldoet, is het geschikt voor het doel. Als het niet voldoet, moet het worden aangepast, gerepareerd of vervangen.

Het in kaart brengen van de temperatuur is zeker niet de enige test die bepaalt of een apparaat geschikt is voor het doel. Meerdere parameters bepalen of de monsters goed kunnen worden opgeslagen in een apparaat. Zaken als het snel genoeg kunnen herstellen na een gestandaardiseerde deuropening is er één van. Een andere veel voorkomende test is het testen van de "Hold Time" van een apparaat met verschillende belastingen. Deze tijd bepaalt, als de stroom uitvalt, na hoeveel tijd de monsters/bloed of medicijnen niet meer kunnen worden gebruikt voor patiënten of geleverd aan apotheken of bloedbanken. Een goed controle- en alarmsysteem is ook een voorwaarde voor een kwaliteitszorgsysteem.

Al bijna 40 jaar richt XiltriX zich uitsluitend op de integriteit en efficiëntie van de apparatuur, processen en omgeving van een laboratorium. Wij helpen klanten de personeelsbehoefte rond kalibratie en validatie te verminderen en tegelijkertijd zowel het vertrouwen als de rapportage rond deze processen te verbeteren.

KLIK OP DEZE LINK OM DE PDF VAN DE WHITE PAPER TE DOWNLOADEN

Neem contact met ons op om te horen hoe wij u kunnen helpen deze kritieke processen en nog veel meer te versnellen en te optimaliseren.

Telefoon: +31-73-5212229

E-mail: sales@xiltrix.com

Website: www.xiltrix.com

Han Weerdesteyn

CCO

januari 2023

Als u meer wilt weten over XiltriX, laat het me weten.

Han Weerdesteyn

CCO